深孔加工刀具供应商孔加工中存在许多挑战。考虑孔的加工要求,为了提供出色的孔加工解决方案,深孔加工刀具制造商需要确定用户的需求与愿望。其中,首要的挑战是切屑的排出和控制,通过机床主轴的内冷却方式可以获得更理想的效果。充足的冷却液能降低切削刃的温度。如果主轴没有内冷却功能,排屑效果差,深孔加工刀具的孔深就会受到限制,加工时,需要钻头向下走一次刀,然后退出,清除切屑后,再走一次刀,再退刀除屑……这样会大大降低生产率。如果切屑无法从孔中排出,刀具很可能会折断,在铰削加工时,则可能划伤孔壁表面。深孔加工刀具在加工盲孔时,必须采用内冷却方式。孔加工的另一个挑战是确保重复性精度。

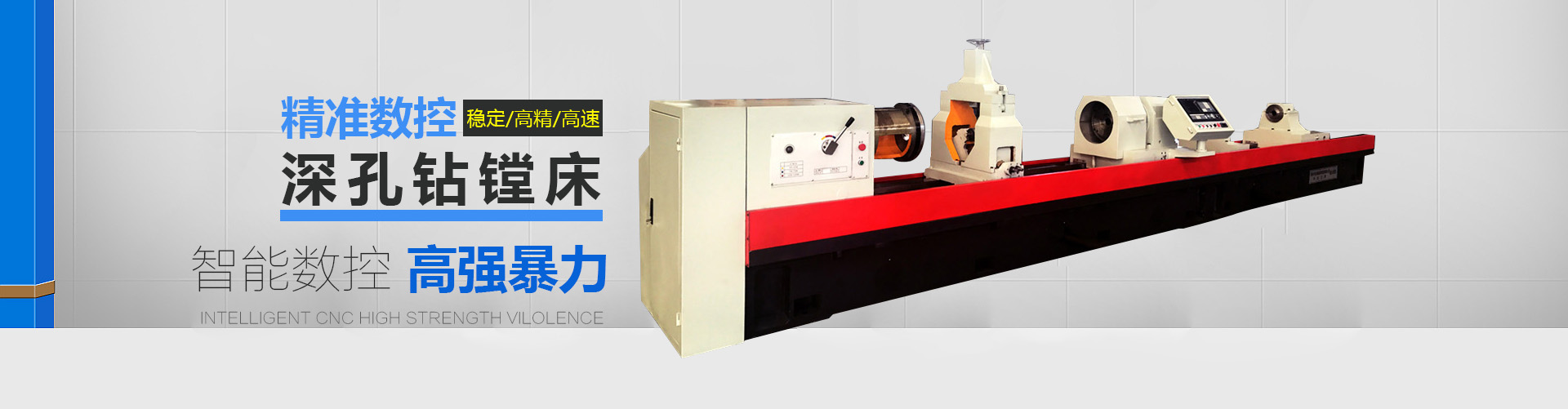

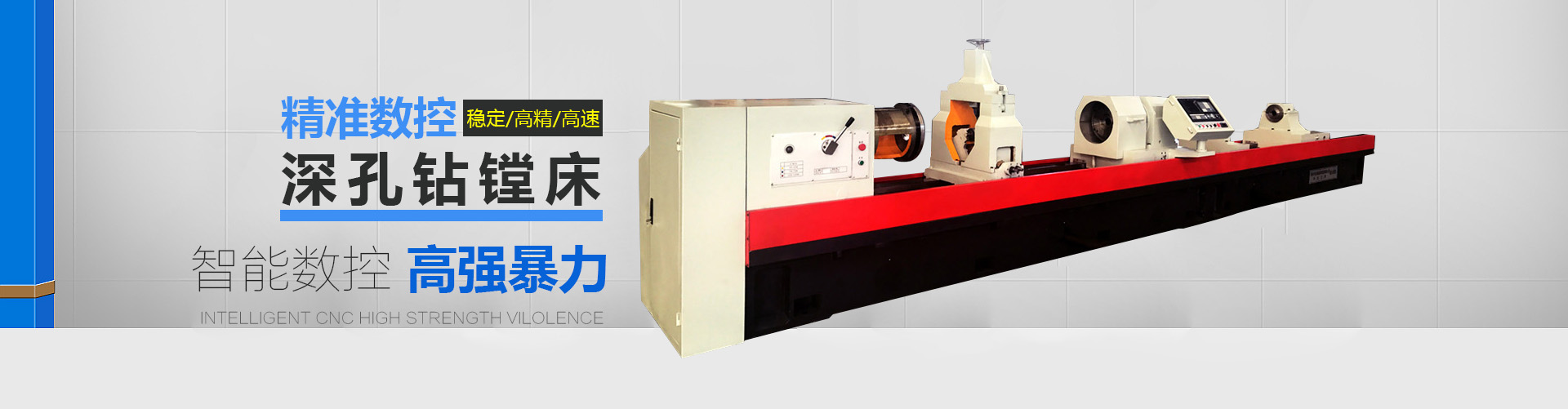

深孔刀具供应商已经成为一种方便的加工方式现今以适用于: 航空航天、石油机械工业;汽车制造业、模具行业;仪表厂等一些零部件的加工。钻杆和钻头通常都采用内冷却结构,这样在钻削时钻刃能得到充分冷却,同时切削液在高压泵的喷射下能将切屑顺利排出孔口。可解决锻件、无磁钻铤、钛合金、铜、铝、铸钢等大小型工件所需要的精、细、深孔刀具供应商(孔径大小在2mm-35mm之间;深可达2600mm,光洁度通常在0.8-1.6,孔的公差多在h7-h9之间;孔深1000mm直线度通常在0.5mm-1mm之间)。

希望上述内容可以帮到大家,有意向者欢迎咨询巨泰,感谢您的阅读。

怎样才能延长深孔刀具供应商的使用寿命:

超冷技术是材料在热处理后,之一可使用在已经成型的工具、深孔刀具、零件的处理工艺,可以稳定材料的精密尺寸,提高材料的耐磨性能,恢复材料的机械性能。

超冷技术对材料的处理不于材料的表面处理,而且渗透于材料内部组织,体现的是整体效应,特别是对切削工具(深孔刀具)的重磨,不影响组织结构,可以反复使用,其可重复使用性能明显优于涂层技术。深孔加工刀具由于受被加工孔直径大小的限制,切削速度很难提高,影响加工效率和加工表面质量,尤其是在对较小的孔进行精密加工时,为达到所需的速度,必须使用专门的装置,对机床的性能也提出了很高的要求。超冷处理技术同时对工件能有效的减少淬火应力和增强尺寸稳定的性能。